MES系统 工厂管理新思路下的数据驱动绩效考核与智能处理服务

在数字化转型浪潮的推动下,传统工厂管理模式正面临深刻变革。以制造执行系统(MES)为核心,构建数据驱动的管理新思路,已成为提升工厂运营效率、优化资源配置的关键路径。其中,将MES系统深度融入绩效考核体系,并依托专业数据处理服务释放数据价值,正形成一套高效、精准、可持续的工厂管理新范式。

一、 MES系统:工厂实时管理与透明化的核心引擎

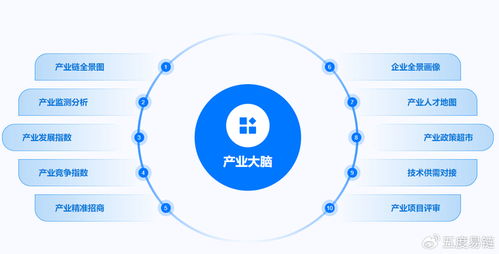

MES系统作为连接企业计划层(ERP)与车间控制层(自动化设备)的“神经中枢”,实现了生产过程的实时监控、精准调度与全程追溯。它为工厂管理提供了前所未有的透明度和控制力,是管理新思路落地的技术基础。通过采集人、机、料、法、环等全要素数据,MES将黑箱化的生产现场转化为可视、可分析、可优化的数字孪生。

二、 数据驱动的绩效考核:从主观评价到客观度量

传统绩效考核往往依赖主观汇报和事后统计,存在滞后性与偏差。借助MES,绩效考核得以革新:

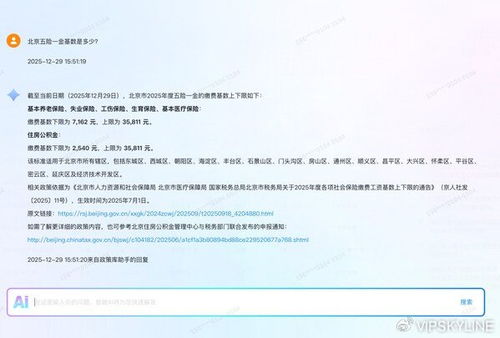

- 指标实时化与可视化:关键绩效指标(KPI)如设备综合效率(OEE)、生产周期时间、一次合格率、准时交付率等,均可从MES中实时自动获取,并通过看板直观展示,使绩效表现一目了然。

- 过程关联与责任追溯:MES能将产量、质量异常(如废品率飙升)精准关联到具体班组、机台甚至操作工,实现绩效评价的精准归因,避免“大锅饭”现象。

- 动态目标与持续改进:基于MES的历史与实时数据,可以科学设定动态的绩效目标,并通过数据对比分析,驱动团队进行根本原因分析(RCA)和持续改进(Kaizen)。

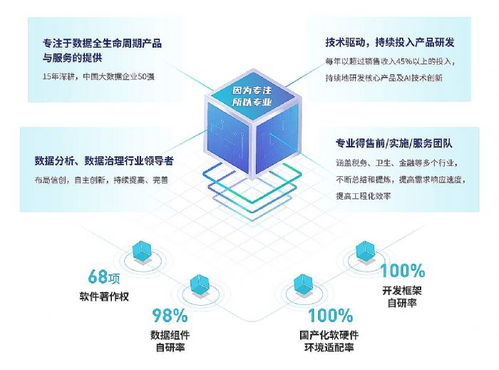

三、 专业数据处理服务:赋能绩效洞察与决策优化

海量、异构的MES数据本身并非价值,需经处理、分析方能转化为洞察。专业的数据处理服务在此扮演“价值萃取师”角色:

- 数据治理与整合:清洗、整合MES数据,并可能与ERP、SCM、QMS等系统数据关联,构建统一、可信的数据资产,为多维度绩效分析奠定基础。

- 高级分析与建模:运用统计分析、机器学习算法,深入挖掘数据背后的规律。例如,预测设备故障以降低停机时间对OEE的影响;分析工艺参数与产品质量的关联,以优化操作规范。

- 定制化报表与智能洞察:超越固定报表,提供面向不同管理层级(如车间主任、生产经理)的定制化绩效仪表盘,并自动推送关键洞察与预警,将数据转化为 actionable intelligence(可行动的智能)。

- 闭环优化服务:数据处理服务不应止于分析报告,更应延伸至协助工厂制定基于数据的绩效改进方案,并跟踪实施效果,形成“数据采集-分析-决策-执行-评估”的管理闭环。

四、 实施路径与挑战

成功实施这一新思路需系统规划:

- 顶层设计与业务对齐:明确MES支撑下的绩效考核战略目标,确保技术投入与业务需求紧密挂钩。

- 分阶段推进与集成:稳步推进MES部署与数据平台建设,确保与现有系统的无缝集成。

- 文化变革与能力建设:培养全员的数据意识,培训管理人员使用数据工具进行决策,营造基于事实的绩效文化。

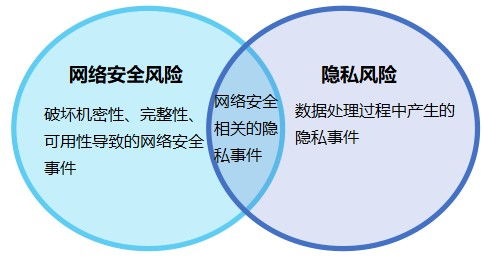

- 保障数据安全与隐私:在数据采集、处理、流转全过程中,建立严格的安全管控体系。

###

以MES系统为基石,以数据驱动的绩效考核为核心应用,以专业数据处理服务为加速器,三位一体共同构筑了现代工厂管理的新思路。这不仅提升了管理的精细度与响应速度,更将工厂运营从经验驱动转变为科学的数据驱动,为企业在激烈市场竞争中构建了坚实的核心能力。随着工业互联网与人工智能技术的深度融合,这一模式将向着更加智能化、自适应化的方向持续演进。

如若转载,请注明出处:http://www.keyou888.com/product/62.html

更新时间:2026-02-25 21:49:52